自動、あるいはリモートコントロールで動く台車の登場は意外と古く、昭和期にはもう存在していたようだ。その活躍場所は主に工場などで、組み立て部品・半完成品・工具などを運んでいたという。これらは重量があったり大きかったりして、工場作業者が台車で運ぶには手間や労力がかかる。その頃は大量生産が求められていたために慢性的な人手不足状態であったから、様々なオペレーションをオートメーション化する必要があったようだ。

工場は外部の人が入らない閉鎖空間であって動線もおおよそ決まっているから、自動制御やリモートコントロールの機械を導入しやすい。自動運転技術が、一般道路よりも高速道路で実験しやすいのと同じ理屈だ。近年、外食チェーンなどでよく見かけるようになったネコ型配膳ロボットも、店舗フロアという限られた空間であるから、導入しやすいという背景があるのだろう。

物流現場においてもそういったバックグラウンドは同様なのだが、工場などと違って荷物の運搬にスピード感が求められる。加えて、プラットホームや倉庫内の動線が複雑だ。ベルトコンベアで運べる範囲ならよいが、そうでなければ人が取っ手付き台車やかご車で運んだ方が安全・確実なのである。逆に言えば、物流現場においてロボット台車を導入するためには、数多の障害物を感知して回避することが可能な優れたAIと、大量に速い速度で運搬可能な環境整備が必要だということだ。

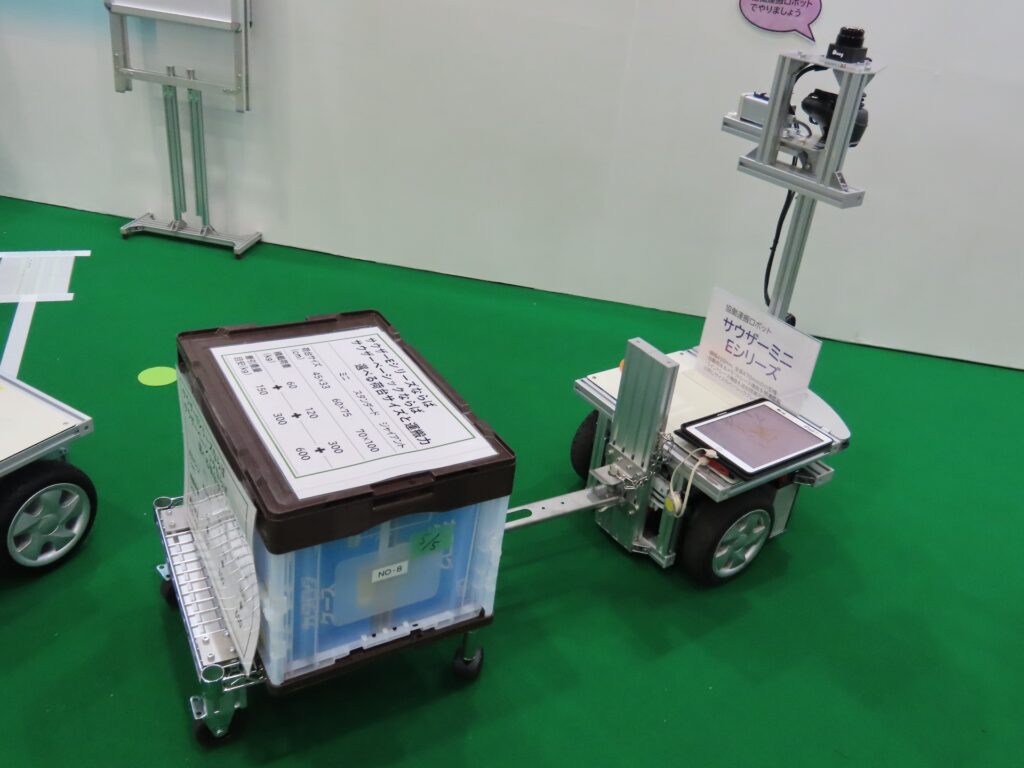

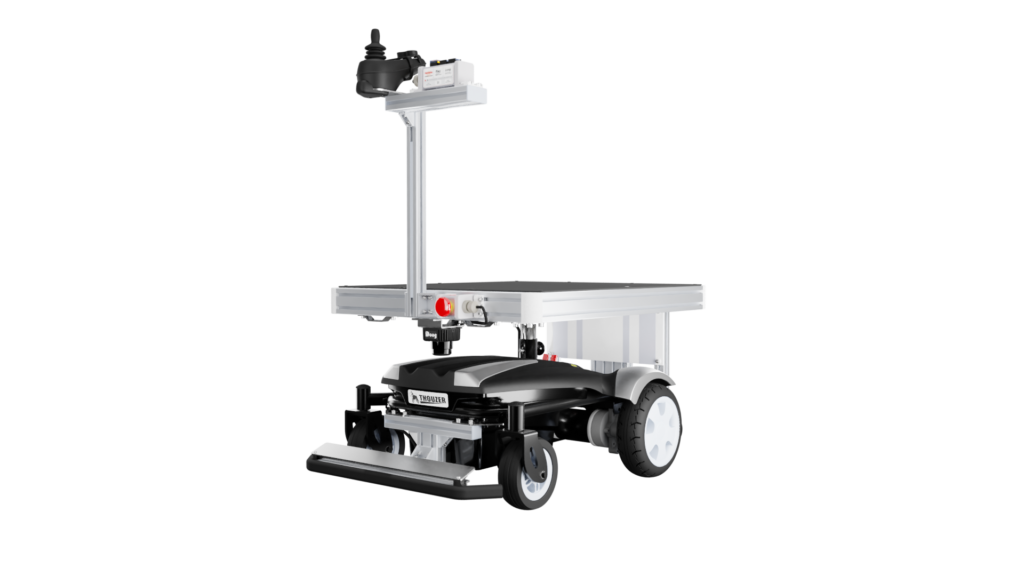

そこで、にわかに注目を集めているのが協働型のロボット台車である。AIによる完全自動運転をする場合、先にも触れたように閉鎖空間でなければ、環境整備やプログラミングに少なくないコストが必要になってくる。ところが、この台車は人に追随して一緒に移動するというシステムになっている。かご車や台車をつなぐなどすれば、一度に大量の荷物を運ぶことも可能なのだ。

追随させるのなら、複雑な判断は人間が行うことになる。ゆえに、ロボット台車や牽引するかご車・台車などの通路を確保するなどといった使用環境を整えれば、すぐにでも運用が可能になるのだ。牽引できる荷物は600㎏(Doog社製標準仕様、2000㎏程度にパワーアップも可能)で、移動速度は7.5㎞/h(仕様や荷重によって3.6㎞/h~8.0㎞/h程度の範囲がある)なので歩くよりはかなり早い。

このロボット台車は追随機能だけではなく、工場で見られるようなライントレース機能も持っている。これは、ロボット台車を床に引いたラインの上を走らせるもので、電車が線路の上を走るのと同じようなイメージである。プラットホームと倉庫内の棚の間というような、決まったルートの運搬には最適だといえよう。

同様に、走行ルートをあらかじめ記憶させることで再生走行が可能な、メモリートレース機能も有している。物流倉庫は多様な構造を持っているので、現場に合わせた機能を使用すれば、トラックドライバーや倉庫作業員の負担も、大幅に軽減するのではないだろうか。倉庫全体にハイレベルなDX化を行うのは簡単ではないが、ロボット台車の導入といった作業レベルの改革をするのは、それほど難しいことではなさそうだ。